Die geneigten Auswerferkerneinheiten sind für Anwendungen konzipiert, die das interne Auswerfen geformter Kunststoffkomponenten erfordern, insbesondere im Zusammenhang mit großen Formen. Diese auf der Auswerferplatte installierten Komponenten nutzen geneigte Führungsstangen, um die geformten Kunststoffteile sanft herauszudrücken und so den Auswurfvorgang abzuschließen. Der Hauptvorteil liegt in ihrer Fähigkeit, das Auswerfen kompliziert geformter Kerne, allgemein bekannt als aktive Kerne, aus den Innenflächen großer Formen effizient zu bewältigen.

Hauptmerkmale:

Reibungsloser Betrieb beim Schrägauswurf:

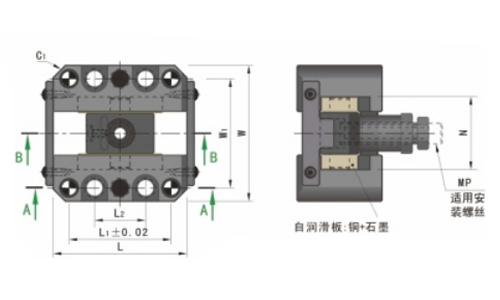

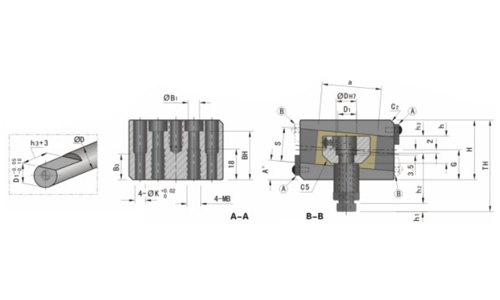

Ein besonderes Merkmal der Inclined Ejector Core Units ist ihre Fähigkeit, die reibungslose Bewegung geneigter Führungsstangen beim Auswerfen von Kernen mit komplizierten Formen zu ermöglichen. Dieses Design sorgt für einen reibungslosen Ablauf und reduziert das Risiko von Staus oder ungleichmäßigem Auswerfen.

Verstellbare feste Basis für weniger Verschleiß:

Die feste Basis der geneigten Führungsstange ist so konzipiert, dass sie Bewegungen innerhalb eines bestimmten Bereichs ermöglicht. Diese innovative Funktion ermöglicht eine automatische Anpassung des Schwerpunkts und trägt so zu einer Reduzierung des Verschleißes der Führungsschienen und Gleitplatten bei. Durch die Verringerung von Reibung und Abrieb verlängern die Inclined Ejector Core Units die Lebensdauer der Komponenten und verbessern so deren Haltbarkeit und Zuverlässigkeit.

Hohe Präzision ohne Wartungsaufwand:

Präzision ist eine entscheidende Anforderung bei Kunststoffformprozessen. Die Inclined Ejector Core Units zeichnen sich durch hohe Präzision beim Auswerfen aktiver Kerne aus. Darüber hinaus verfügt das Design über Funktionen, die den Bedarf an regelmäßiger Wartung minimieren. Dadurch wird nicht nur eine gleichbleibende Leistung im Laufe der Zeit gewährleistet, sondern auch Ausfallzeiten und die damit verbundenen Kosten reduziert.

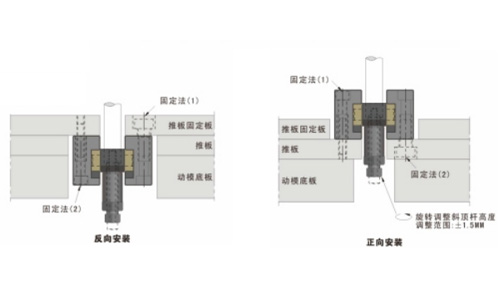

Einfache Installation für mehr Produktivität:

Hersteller profitieren vom unkomplizierten Installationsprozess der Inclined Ejector Core Units, was zu einer verbesserten Produktionseffizienz führt. Die einfache Installation spart nicht nur Zeit, sondern ermöglicht auch eine nahtlose Integration in bestehende Formsysteme. Dieses benutzerfreundliche Design steigert die Gesamtproduktivität, indem es die Rüstzeit verkürzt und die Produktionsabläufe rationalisiert.

Anwendungen:

Die geneigten Auswerferkerneinheiten finden weit verbreitete Anwendung in Szenarien, in denen der interne Auswurf von Kunststoffkomponenten, insbesondere solchen mit komplizierten Formen, erforderlich ist. Einige bemerkenswerte Anwendungen umfassen:

Große Formenumgebungen:

Diese Einheiten sind speziell auf den Einsatz in großen Formen zugeschnitten, bei denen das interne Auswerfen der Formteile besondere Herausforderungen mit sich bringt. Die Inclined Ejector Core Units zeichnen sich dadurch aus, dass sie das Auswerfen aktiver Kerne aus expansiven Formen effizient handhaben und so einen reibungslosen und zuverlässigen Prozess gewährleisten.

Komplexe Geometrien:

Hersteller, die mit Formen arbeiten, die Kunststoffkomponenten mit komplizierten Geometrien produzieren, profitieren von den Inclined Ejector Core Units. Durch den reibungslosen Betrieb und die präzise Auswurffähigkeit eignen sie sich für Formen mit komplexen Formen und Designs.

Großserienfertigung:

In Umgebungen, die durch eine Massenproduktion gekennzeichnet sind, glänzen die Inclined Ejector Core Units durch ihre einfache Installation und ihren geringen Wartungsaufwand. Ihre zuverlässige Leistung trägt zu einer nachhaltigen Produktivität in Szenarien bei, in denen Effizienz von entscheidender Bedeutung ist.

Zusammenfassend lässt sich sagen, dass die Inclined Ejector Core Units eine pragmatische Lösung für Hersteller bieten, die sich mit den Herausforderungen des internen Auswurfs in großen Kunststoffformprozessen auseinandersetzen. Ihre Hauptmerkmale, darunter reibungsloser Betrieb, verstellbare feste Sockel, hohe Präzision und einfache Installation, machen sie zu einer zuverlässigen Wahl für eine Reihe von Anwendungen. Indem diese Einheiten auf die spezifischen Anforderungen von Formen für komplizierte Formen und Designs eingehen, tragen sie zu einer verbesserten Effizienz, einer längeren Komponentenlebensdauer und einer höheren Gesamtproduktivität in der Kunststoffformindustrie bei.