Email: [email protected]

Wie wähle ich das richtige Material des richtigen Formkomponenten aus, um die Haltbarkeit und Effizienz zu verbessern?

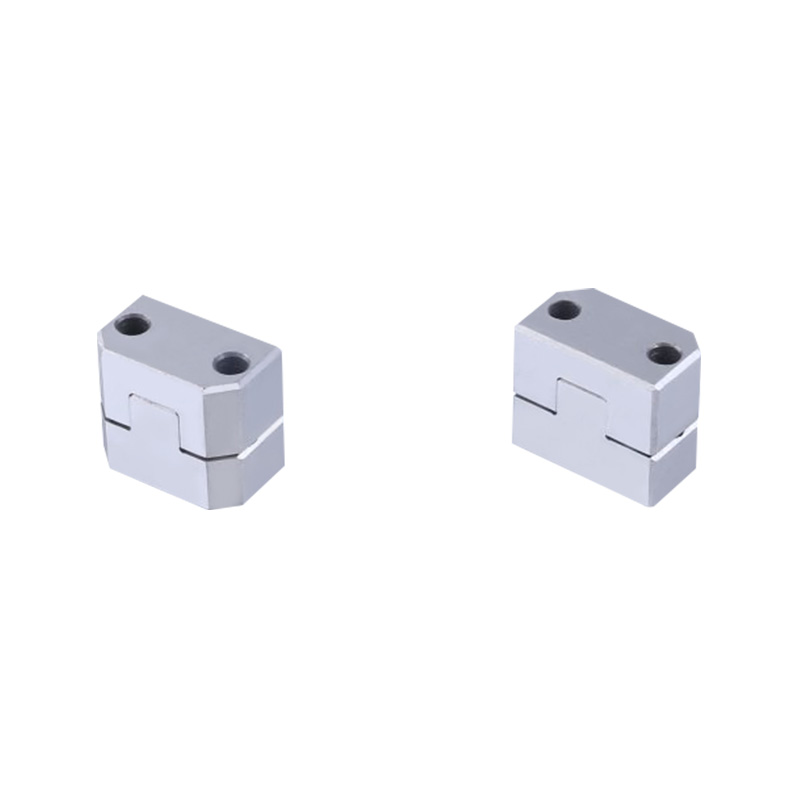

Benutzerdefinierte Formelemente Komponenten Fabrik

Schimmelkomponenten Spielen Sie eine wichtige Rolle in der modernen Fertigung und ermöglichen die genaue Produktion von Kunststoff, Metall und Gummi -Teilen in verschiedenen Branchen. Die Auswahl der Materialien für Formkomponenten wirkt sich erheblich auf ihre Haltbarkeit, Leistung und Effizienz aus. Verschiedene Materialien bieten unterschiedliche Verschleißfestigkeit, thermische Leitfähigkeit und Korrosionsbeständigkeit, die alle direkt beeinflussen, die die Langlebigkeit und die Produktionsqualität haben. Das Verständnis dieser Eigenschaften hilft den Herstellern, das Material für ihre spezifischen Bedürfnisse auszuwählen. In diesem Artikel werden gemeinsame Materialien untersucht, die für Formkomponenten, deren Eigenschaften und die Auswahl der geeigneten Option für verschiedene Anwendungen verwendet werden.

Gemeinsame Materialien verwendet für Schimmelkomponenten

Die Leistung von Formkomponenten hängt weitgehend von den in ihrer Konstruktion verwendeten Materialien ab. Die häufig verwendeten Materialien umfassen Werkzeugstahl, Edelstahl, Aluminiumlegierung und Kupferlegierung. Jedes dieser Materialien bietet einzigartige Vorteile in Bezug auf Festigkeit, Wärmefestigkeit und Korrosionsschutz.

1. Werkzeugstahl: hohe Festigkeit und Verschleißfestigkeit

Werkzeugstahl ist aufgrund seiner außergewöhnlichen Härte und Verschleißfestigkeit eines der weit verbreiteten Materialien für Formkomponenten. Es ist besonders für die Produktion mit hoher Volumen geeignet, bei denen Formen wiederholt Spannung und Reibung unterzogen werden.

Vorteile:

Hohe Härte und Festigkeit, Verschleiß und Verformung.

Wärmefestigkeit und ist ideal für Hochtemperaturform.

Gute Bearbeitbarkeit, die eine präzise Formung von Formkomponenten ermöglichen.

Häufige Noten, die in Formkomponenten verwendet werden:

P20 -Stahl: Eine vielseitige Wahl für Kunststoff -Injektionsformkomponenten aufgrund seines Gleichgewichts von Härte und Zähigkeit.

H13-Stahl: Verhältnis wird üblicherweise für Stanzkomponenten verwendet, da es der Wärme standhält.

D2 -Stahl: Bekannt für seinen Verschleißfestigkeit, geeignet zum Stempeln und Bildungsformkomponenten.

Werkzeugstahl wird häufig mit Beschichtungen wie Nitriding- oder Titanbasisbeschichtungen behandelt, um die Verschleißfestigkeit und die Lebensdauer in Schimmelpilzkomponenten weiter zu verbessern.

2. Edelstahl: Korrosionsbeständigkeit und Haltbarkeit

Edelstahl ist eine weitere beliebte Wahl für Formkomponenten, insbesondere bei Anwendungen, die eine hohe Korrosionsbeständigkeit erfordern. Es wird häufig in Formen für Umgebungen für medizinische, Lebensmittel und hohe Luftwaffen verwendet.

Vorteile:

Widerstand gegen Korrosion und Rost, Reduzierung der Wartungsbedürfnisse.

Gute mechanische Festigkeit und Aufprallwiderstand.

Polieren Sie gut und machen Sie es ideal für Formkomponenten, die eine glatte Oberfläche erfordern.

Häufige Noten, die in Formkomponenten verwendet werden:

420 Edelstahl: Aufgrund seiner guten Politur- und Korrosionsbeständigkeit häufig für Kunststoffeinspritzformen verwendet.

S136 Edelstahl: Bevorzugt für Formen, die in medizinischen und im Zusammenhang mit Lebensmitteln verwendeten Branchen aufgrund ihrer Antikorrosionseigenschaften verwendet werden.

316 Edelstahl: Resistent gegen harte Chemikalien, wodurch er für spezielle Formkomponenten geeignet ist.

Während Edelstahl eine Haltbarkeit bietet, ist er in der Regel teurer als Werkzeugstahl. Sein Korrosionsbeständigkeit rechtfertigt jedoch häufig die Investition, insbesondere in Umgebungen mit Feuchtigkeit oder aggressiven Chemikalien.

3. Aluminiumlegierung: Leichte und hohe thermische Leitfähigkeit

Aluminiumlegierung wird aufgrund ihrer leichten Natur- und Wärmeableitungseigenschaften zunehmend für Formkomponenten verwendet. Es ist ideal für Anwendungen, bei denen schnelle Kühl- und kürzere Zykluszeiten von entscheidender Bedeutung sind.

Vorteile:

Wärmeleitfähigkeit, die eine schnellere Wärmeableitungen und reduzierte Zykluszeiten ermöglichen.

Leichtes Gewicht, so dass Formkomponenten leichter zu handhaben und zu installieren sind.

Gute maßgeschneiderte Verringerung der Produktionskosten und -zeiten.

Häufige Noten, die in Formkomponenten verwendet werden:

7075 Aluminiumlegierung: Hochfestes Aluminium wird häufig in Prototyp-Formkomponenten verwendet.

2024 Aluminiumlegierung: Bietet ein Gleichgewicht zwischen Kraft und thermischer Leistung.

6061 Aluminiumlegierung: eine allgemeine Aluminiumlegierung, die für verschiedene Formanwendungen geeignet ist.

Aluminiumlegierungsformkomponenten sind besonders vorteilhaft für Läufe mit niedriger bis mittlerer Produktion, bei denen eine Hochgeschwindigkeitskühlung erforderlich ist. Sie sind jedoch nicht so abgenutzt wie Stahl, daher benötigen sie möglicherweise eine zusätzliche Verstärkung bei Hochdruckformvorgängen.

4. Kupferlegierung: Außergewöhnliche Wärmeleitfähigkeit

Kupferlegierungsformkomponenten werden für ihre hervorragende thermische Leitfähigkeit bewertet, die eine schnelle Wärmeübertragung ermöglicht. Sie werden häufig in Kombination mit anderen Materialien verwendet, um die Kühlungseffizienz zu verbessern.

Vorteile:

Wärmeabteilung, Reduzierung der Formzykluszeiten und Verbesserung der Produktivität.

Hohe Korrosionsbeständigkeit, die Lebensdauer von Schimmelpilzkomponenten verlängert.

Gute Bearbeitbarkeit, die Präzision in Schimmelpilzdesigns ermöglichen.

Häufige Noten, die in Formkomponenten verwendet werden:

C18000 Kupferlegierung: Eine hochfeste Kupferlegierung mit Leitfähigkeit.

BECU (Beryllium Copper): bietet eine Kombination aus Härte und thermischer Leistung und ist damit eine oberste Wahl für Coog -Einsätze in Formkomponenten.

Kupferlegierung wird normalerweise nicht für die gesamte Form verwendet, sondern für bestimmte Formkomponenten wie Einsätze und Kerne, um die Kühlungseffizienz zu verbessern.

Wie wähle ich das richtige Material für Formkomponenten aus?

Die Auswahl des richtigen Materials für Formkomponenten hängt von verschiedenen Faktoren ab, einschließlich Produktionsvolumen, Umgebungsbedingungen und Kostenüberlegungen. Im Folgenden finden Sie wichtige Aspekte, die zu berücksichtigen sind:

Produktionsvolumen:

Für die Produktion mit hoher Volumen ist Werkzeugstahl aufgrund seines Verschleißfestigkeit die Wahl.

Für Prototyping und Läufe mit niedrigem Volumen kann die Aluminiumlegierung Kosteneinsparungen und schnellere Zykluszeiten erzielen.

Anforderungen an den Verschleiß Widerstand:

Wenn Schimmelpilzkomponenten hohe Reibung und Druck haben, ist Werkzeugstahl oder Edelstahl ideal.

Wenn eine schnelle Wärmeableitung benötigt wird, können Kupferlegierungskomponenten in die Form integriert werden.

Anforderungen an Korrosionsbeständigkeit:

Für feuchte oder chemisch aggressive Umgebungen ist Edelstahl die bevorzugte Wahl.

Wenn die Formkomponenten Kühlflüssigkeiten ausgesetzt sind, können korrosionsbeständige Beschichtungen aufgetragen werden.

Wärmeleitfähigkeit Anforderungen:

Für Anwendungen, die eine schnelle Abkühlung erfordern, ist Aluminium oder Kupferlegierung die Option.

Wenn sowohl Festigkeit als auch thermische Leistung erforderlich sind, können Beryllium -Kupfereinsätze in einem Werkzeugstahlform die Leistung optimieren.

Auswahl der richtigen Materialien für Schimmelkomponenten ist wichtig, um Haltbarkeit, Produktionseffizienz und Kosteneffizienz sicherzustellen. Werkzeugstahl bietet einen unvergleichlichen Verschleißfestigkeit und macht es zur Option für Hochspannungsanwendungen. Edelstahl bietet Korrosionsbeständigkeit, während die Aluminiumlegierung thermische Leitfähigkeit und leichte Vorteile bietet. Kupferlegierung zeichnet sich in Kühlanwendungen ab und verbessert die Zykluszeiten.

Durch sorgfältige Bewertung der Produktionsanforderungen können Hersteller die Formkomponenten für eine längere Lebensdauer und eine verbesserte Effizienz optimieren. Unabhängig davon

In Kontakt kommen

Verwandte Empfehlungen